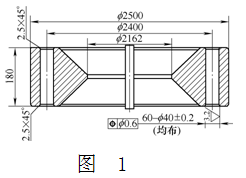

某型号风力发电机主轴轴承的内、外圈及滚动体的材料全部是渗碳钢,外圈的外形尺寸是φ2 500mm×φ2 162mm×180mm,外圈端面有60个安装孔,安装孔的尺寸和表面质量要求非常严格,尺寸如图1所示。

主轴轴承安装孔硬钻工艺的优化

渗碳钢的热处理虽然有模具控制,但涨缩量也较难控制,微小的尺寸变化会影响到安装孔的心距,严重的会导致装不了机的重大质量问题。安装孔的要求如此严格,经过多次的工艺评审,最后决定该孔必须硬钻方可保证图样的精度要求。

硬钻就是在热处理后将各个加工表面的留量进行一次硬车,修改椭圆变形(给后续的细磨工序留0.3mm的磨量)然后硬钻孔可以保证孔的心距要求。

外圈渗碳、淬火后的成品热处理硬度标准是:表面硬度58~63HRC,心部硬度不低于35HRC, 端面硬度48HRC以下,成品滚道有效硬化层深度不小于5.0mm。孔的深度180mm,机械加工中通常把孔深L与孔径D之比L/D≥6的孔的加工称为深孔加工,该产品L/D=180/40=4.5,但该产品的表面硬度高,钻孔的难度绝不小于深孔钻,有关高效、高精度孔的加工备受生产厂家的关注。

无论何种硬质合金钻头钻58~63HRC的表面硬度都有一定的难度,既然成品端面硬度要求48HRC以下,首先想到了防渗剂这种先进的防渗碳材料,哪个部位需干预渗碳,就在哪个部位涂防渗剂,本产品套圈端面需干预渗碳。首先进行了干预渗碳的试验,取来一件渗碳钢的废品件做防渗碳试验端面上均匀的涂上了防渗剂,在室温停留8h使其全部干透,然后随炉渗碳淬火,出炉后检查套圈的端面硬度为42~46HRC,完全符合主轴产品的端面硬度要求,因此我们就采用了在套圈端面上涂防渗剂的热处理渗碳方法。以降低套圈的端面硬度,有利于孔的加工。

1. 两种工艺方案

关于孔的硬钻我们事先选择了两种工艺方案:①U钻一次直接钻通加工完成。②U钻两面对接加工完成。

什么是U钻?U钻也叫快速钻,就是用可换的刀片代替整体的钻头,使得加工高硬度的材料更加方便、快捷,提高生产效率。

U钻的优点:与普通钻头的区别就是U钻使用可换的刀片,分为中心刀片和周向刀片。从这个层面上看,U钻和普通硬钻的关系跟机夹车刀的关系很相似,刀具磨损后无需重磨直接更换刀片即可。并且U钻刀片的一致性更容易控制孔的尺寸;U钻的刚性好,可以采用很高的进给率,U钻钻屑多为短碎屑,可利用其内冷系统进行安全排屑,无需清理刀具上的切屑,有利于产品加工的连续性,缩短加工时间,加工效率高;相比硬钻,U钻钻出的孔精度较高,表面粗糙度较低,公差范围小可以代替部分镗刀的工作,尤其是冷却润滑不通畅时,更加明显,而且U钻可以修正孔的位置精度,硬钻是做不到的。U钻虽然有很多优点,但U钻在数控加工中也经常出现一些问题,如:刀片损坏过快,容易折断,加工成本增加;加工时发出刺耳的尖叫声,切削状态不正常;机床抖动,影响机床的加工精度。U钻在数控机床上需灵活使用。

2.加工结果比较

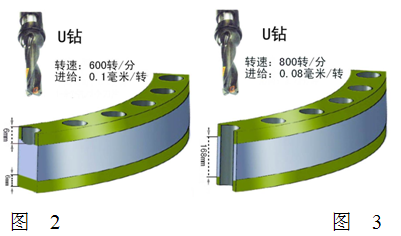

(1)U钻一次直接钻通加工完成(加工方法见图2、图3)。

主轴轴承安装孔硬钻工艺的优化

U钻一次加工完成:将工件装夹找正后用压板压紧工件,一次将孔从上端面直接钻通,经过多次的加工试验选取最优的钻削用量,整个加工过程采用三种钻削用量,钻头入口处(距端面至6mm处)硬度较高42~46HRC,采用的机床转速较低n=600r/min,进给量较大f=0.1mm/r,中间部分即产品的心部不低于35 HRC,硬度较低,采用的机床转速较高n=800 r/min,进给量较小f=0.08 mm/r,钻头的出口处硬度也较高,采用的钻削用量和入口处的钻削用量完全相同,将60个孔加工完后进行孔倒角工序,先倒上端面倒角,然后翻料倒下端面倒角,全序加工完测量下端面的相邻两孔弦长偏差最大0.5mm,不合格。孔粗糙度Ra≤3.2μm合格。相邻两孔弦长超差原因分析:U钻切削时受垂直方向力小,横向力大,机床抖动严重,再则孔的深度较深,一次钻削硬度较高、深度较深的孔,相邻两孔弦长多数时是超差的,U钻一次直接钻通不适合。

(2)U钻两面对接加工完成。U钻两次加工完成:将工件装夹找正后用压板压紧工件,将第一个孔从上端面直接钻通,其余孔只加工到一半的深度,待60个孔全部加工完成,进行上面端面孔倒角工序,之后翻料从另一面加工孔,即两面对接加工孔,以第一个孔找正,因为钻孔前进行了硬车端面、外径等工序,所以产品的椭圆变形只有0.06mm,两面对接加工的接口处接的特别好,两面钻孔的钻削用量完全相同,采用两种钻削用量,钻头入口处(端面至6mm处)硬度较高42~46HRC,采用的机床转速较低n=600r/min,进给量较大f=0.1mm/r,中间部分即产品的心部(硬度不低于35HRC),硬度较低,采用的机床转速较高n=800 r/min,进给量较小f=0.08 mm/r,孔钻完进行倒角,将60个孔加工完测量上下两面的相邻两孔弦长偏差最大0.3mm,表面粗糙度值Ra≤3.2μm,全部合格。U钻两面对接加工孔的工艺方法在国外经常使用,如美国、日本等国家多采用这种方法,一定深度的孔两面对接加工可使每次钻孔的深度变浅,减小U钻对机床的抖动,提高孔的加工精度,我公司现大多数深孔钻的时候都采用两面对接的加工方法,这种工艺方法已列到工艺标准中,效果非常好,用户很满意。在实际加工中U钻刀片很容易折断,要经常检查刀片,及时更换,中心刀片和周向刀片不可装反,该产品在实际加工中我们摸索出加工30个孔即使刀片没有损坏也必须更换刀片的一个刃口,以保证加工质量。

3.结语

U钻的中心高必须要校正,根据其直径大小要求控制范围,一般控制在0.1mm之内,U钻的直径越小,中心高要求越高,中心高不好U钻的两侧会磨损,孔径会偏大,刀片使用寿命缩短,小U钻的话很容易折断。U钻对切削液的要求很高,必须保证切削液从U钻的中心射出,切削液的压力要越大越好,可以将刀塔多余的出水口堵起来,保证其压力。U钻在实际工作中有很多优点,要善于发现,善于总结,灵活运用它的优点,不足之处加以克服,扬长避短,巧妙运用。