|

钛合金材料具有密度小、高比强度、耐高温、耐腐蚀、无磁、透声、抗冲击震动等良好的综合性能,在航天航空产品中应用越来越广泛。但由于其导热系数低、塑性低、硬度高、弹性模量低、弹性变形大等特点,造成钛合金材料切削加工性差,加工周期长。本文通过某型号薄膜上腔盖车工工序的机械加工改进,从零件加工特征,加工路线安排,解决措施,刀具选择加工切削参数及编程技巧方面来论述,为以后加工此类钛合金提供一些借鉴。

一、问题提出

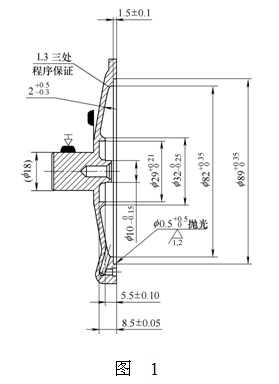

薄膜上腔盖是我分厂一个重要零件,如图1所示,加工周期长,薄壁易变形,给批生产带来很大难度。

薄膜上腔盖的加工改进

该零件主要加工特征有:

(1)零件为模锻件, 材料为TC6,硬度高,为33~38HRC。

(2)端面加工余量大,如图2所示,达到5mm之多,其外径处为断续,难于加工。

(3)成品零件壁厚最小处只有1.7mm,容易变形。

(4)内腔形状两边带圆弧,余量大,并且深度达到8.2mm,没有合适的刀具,原来用硬质合金端面整体合金槽刀加工,刀具刚性差,加工困难,由于定位面小,加工型面容易产生颤震,造成废品。

(5)内孔φ(5+0.03)mm为盲孔,排屑不利,刀具刚性差。以上这些特征使零件的加工周期变长,质量很不稳定。

薄膜上腔盖的加工改进

综上所述,如何有效去除余量,解决内型面加工刀具,薄壁易变形等问题成为制约生产的难题。

二、解决措施

1.合理加工,减少变形为了减少零件加工变形,根据零件的加工特征,制定加工路线如下:

右端面粗加工,端面留余量0.4mm,总长按(11+0.4)mm→粗加工内腔型面,端面留余量0.1mm,总长(11.05+0.1)mm→精加工内腔型面至尺寸,保证总长(11±0.05)mm→左端面合并加工至尺寸。由于每道工序都为后续工序留有加工余量,能有效抵消零件加工中产生的变形,保证图样尺寸要求。

2.优化切削刀具和切削参数

(1)右端面粗加工 为内腔型面粗加工去除余量,减少内腔型面加工余量,加工总长尺寸(11±0.05)mm为(11+0.4)mm,并且预钻φ(5+0.03)mm孔为φ4.8mm左右,长度(12±0.5)mm按15mm加工,便于容屑。

刀具选择主要是加工端面刀具的选择:①第一次试选。根据钛合金材料和外形特点,决定用两把55°外圆仿形车刀来加工,刀具锋利,抗力会比较小,由于没有适合的刀片,选择sw30M刀片来试验,选择刀尖R=0.4mm,一把加工外径断续部分,一把加工连续部分。经过试验,效果不理想,主要是刀片材质不适合,磨损严重。②第二次试选:采用两把普通车刀,刀具材料为YG8来加工,由于零件锻件表面有硬化皮,刀刃干二、三个工件,就会产生崩刃现象,需要再次修磨刀具,浪费时间。③ 第三次选择:根据钛合金的加工特点,选择钛合金刀片材料KC730,选择刀尖角R=0.4mm的90°外圆粗车到加工断续部分,连续部分采用刀片材质为PR930,刀宽为3mm的外槽刀来加工连续部分。由于刀具锋利,加上冷却充分,满足加工要求。如图3所示。

薄膜上腔盖的加工改进

切削参数选择:在加工的过程中,选择合适的切削参数,不仅可以提高效率,也可以降低消耗。开始加工时,90°外圆刀切削参数:s=180,f=0.1,ap=0.8mm,外槽刀切削参数:s=80,f=0.1,ap =2mm,两刀切除,加工一件活需要35min。为了提高效率,对切削参数进行适当调整,采用低转速大进给的加工原则,优化90°外圆刀切削参数为:s=100,f=0.1,ap=2mm,外槽刀切削参数:s=500,v=40,f=0.15,ap =2.5mm,去除余量时间减少到15min。

编程技巧:采用G71加工断续部分,并且断续起刀点降到断续面内,便于第一刀刀片能多接触,增加刀片耐用度。连续部分用G75指令,每次径向切深10mm,退0.6mm,便于冷却,最终取得较好的加工效果。

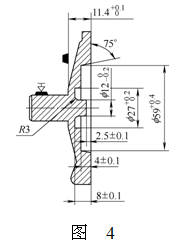

(2)内腔型面粗加工 由于内腔型面余量太大,一次加工残余应力容易使零件变形,所以进一步去除余量,总长尺寸(11.05±0.05)mm按(11.05+0.1)mm加工,其他尺寸按图4加工。

薄膜上腔盖的加工改进

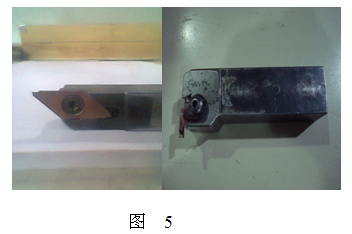

刀具选择:采用端面槽刀25mm×25mm来加工内型面。优点是可以节省刀位和时间。此外,刀具刚性好,并且槽刀刀片锋利,不容易产生积屑瘤。刀片材质pr930,刀宽2.5mm。

直径(27+0.2)mm处深槽,开始采用整体端面槽刀加工,刚性差,容易磨损,不能大进给,并且价格昂贵。经过实践,最后用一把外槽刀12mm×12mm,刀杆横向装来加工内槽如图,刀片材质pr930,刀宽2mm,有效切深7.5mm,加工前要修磨刀片,使其加工不产生干涉。优点:刚性好,调整方便。φ(12-0.2)mm长度2.5±0.1mm,用一把φ12mm镗刀加工至尺寸。如图5所示。

薄膜上腔盖的加工改进

切削参数:端面槽刀切削参数:s=200,f=0.08,ap=2mm,12mm×12mm槽刀参数为:s=280,f=0.08,ap=1.8mm,镗孔刀φ12mm切削参数:s=350,f=0.08,ap=1.5mm。

编程技巧:用外槽刀25 mm×25mm,采用G74循环加工槽4+0.1至尺寸,然后采用G71循环加工φ(59+0.4)mm和75°至尺寸。φ(27+0.2)mm和φ(12-0.2)mm这部分,先用12 mm×12mm外槽刀在中间切槽,两边粗加工留0.1mm余量,最后精加工底部相接,完成加工。

内腔的粗加工主要采用外槽刀来加工端面槽,刚性好,并且使用数控标准刀具,节省成本,加工调整方便。

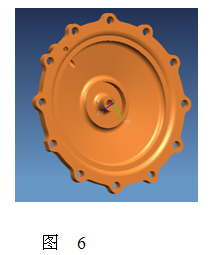

(3)内腔型面精加工(见图6)。

薄膜上腔盖的加工改进

精加工,保证总长(11±0.05)mm,保证型面壁厚(2.1±0.4)mm和其他所有尺寸。

刀具选择主要是型面粗、精加工刀具的选择:粗加工型面采用20×20-K3外槽刀来加工,如图7所示,刀具刀片要修磨,根据零件度数10°±30′,切削刃要磨成斜面,比加工度数大一些。优点:刀具锋利,抗力小,刚性好,可以大进给,调整方便。

精加工型面,10°和圆弧限制了刀具,并且型面最深处达8.2mm,刀具选择不好,精加工型面时容易产生震颤。后要经过抛研才能使用,费时费力。有没有适合加工的刀具,经过试验查找,用30°外圆仿形车刀横向装来精加工型面解决了这一难题。

优点:刚性好,刀具锋利。

薄膜上腔盖的加工改进

把10°型面一分为二,粗加工切削参数为:外:S=180,F=0.1,ap=2mm。内:转速改变S=280,其他不变。精加工型面切削参数:外:S=200,F=0.06,ap=0.3mm,内:转速改变S=300,其他不变。

编程技巧:外槽刀粗加工10°型面时,用G71编程,在刀具不干涉的情况下取型面一点为程序起刀点,先加工一环形槽,采用先外后内向两边加工型面。

精加工10°型面时,采用两个相交的起刀点,加工时采用两个刀补,因为零件型面弹性变形回弹力不一样,在实际干活中要根据加工情况修改刀补,直到内外型面相接比较平滑为止。精车顺序和粗车一样,先外后内,采用这样的方法,加工方便,尺寸容易保证,刀具刚性好,零件不容易变形。

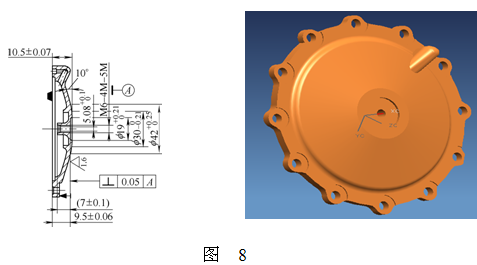

(4)左端面合并加工 原来工艺夹头,在精车完内型面后工艺安排要用线切割割掉,并且在左端面要加工一个台阶孔和内螺纹,如图8所示。

线切割加工时候不能走的太快,时间比较长,所以通过自磨高速钢内槽刀来切除工艺夹头,台阶面加工用φ5mm内槽刀粗加工,由于台阶深只有1mm,这样加工可以避免薄壁变形,Z向不受力,加工效率高,最后用φ8mm镗刀精加工,从里向外,能有效减少震动,螺纹底孔用另外一把刀来加工,这样下来就减少了不必要的加工时间。

薄膜上腔盖的加工改进

三、实施效果

(1)实践证明,在数控加工过程中,选择合适的刀具不但可以节省加工时间,并且可以提高加工效率,通过合理安排,该零件提高效率200%。

(2)加工质量稳定,型面光洁度好,消除表面颤震现象,产品合格率从原来的80%提高到100%。

(3)节约成本,采用外槽刀来加工内腔型面比用硬质合金整体槽刀节省成本。

(4)总结出钛合金加工的最佳参数为恒线速度粗加工V=40~60,并且在其他钛合金零件加工中证明有明显效果,刀具耐用度显著提高。

在零件加工中,我们一定要大胆的尝试一些新方法,新刀具,突破思维限制,多观察,多积累难加工材料参数,并且多学习别人长处,这样我们才能够有所进步。经过这次的改进,在实际应用中取得了良好的效果,在分厂类似零件的加工中得到广泛应用。让我在今后的工作中开拓了思路。一个好的创新不仅可以给我们带来一定的经济效益,同时也让我更加深刻的认识到在生产加工中,不要只会用一些老方法,加工同一种零件要反复对所加工的产品进行科学合理的分析,真正做到低成本、低能耗、高精度、高效率的生产,为公司的发展打下良好而坚实的基础。

|