|

|

刀具达人教你磨刀选刀,不容错过。。

[复制链接]

|

查看: 12106|回复: 0

|

车刀要掌握它的各个角度,刀具的主要角度有前角、后角、、副偏角和刃倾角,各角度的作用是:

刀具达人教你磨刀选刀,不容错过。。

前角---是切削时的锋利作用;角度越大,刀具越锋利,但刀尖强度越薄弱,一般在5---8°。

后角---减小切削时后刀面与工件摩擦的作用,后角越大,摩擦力越小,但刀尖强度越小,一般取3---5°。

主偏角---控制轴向和径向力的比例,常用的刀具有90°、45°、60°、75°等,主要根据实际加工情况来选择。通常说的角度就是指主偏角。

副偏角---减小副后刀面与工件的摩擦,大小主取决于刀具的本身和加工时的要求。

刃倾角---主要控制切屑可排出方向,正值切屑向后排,副值向前派,0°时向上排。

知道了刀具角度就可按工件材料和加工面的要求来刃磨,大多数是手工磨,有条件的使用磨刀机磨。

对于硬质合金不重磨车刀,一般不须刃磨,选好合适刀具即可。

要磨好车刀必须多练,不断在工作中总结经验,掌握一定的理论基础,熟能生巧,最终才能磨出即好用有耐用的车刀

刀具达人教你磨刀选刀,不容错过。。

1.把车刀硬质合金的部分磨的比较平(自认为)。---磨那么平干嘛?要开槽的。其他的角度只要正确就可以了。

2.就是把个圆柱体的表面也车刀切削1MM,体面2MM。表面用45°的刀切(我自认为我切削了不错),然后表面切削,———外圆单边吃刀1个,体面是什么?端面吧?到底是先平端面还是先车外圆?

3.大概我到40MM的地方,工件从车床上面掉了下来——活撅了,没卡紧,如果你单边确实吃刀一个的话就一定是活没卡紧。卡盘扳手加套管,用你吃奶的劲来紧固。看它还掉不~

4.磨刀,那个缺口,目估在5MM左右,试问那个厚要磨多少时间——很快,不怕烫的话。

5.我们全手动,而夹紧工件的是4个夹头,4个夹头不连在一起的,很难校正!——四爪卡盘确实得找正,但它的优点是夹紧力大。找个铁丝固定在刀架上,用手转动卡盘,在四个爪的位置观察铁丝与活之间的间隙,通过卡爪来调整。均匀的时候就可以了。

6.还有我的90°车刀的0。5MM的缺口怎么补救——磨下去就行了。

7.切削时候,铁丝弹在手上真的很痛。——无语了,铁屑怎么跑你手上去了?是不是槽子开得有问题?断屑情况怎么样?刃倾角要磨成正或零度。负的容易产生崩碎切削,而且活也容易厥。

老把车刀打破可以选用合适的机夹可转位车刀,我不是很懂刃磨车刀,但有一些车刀资料可以看看:

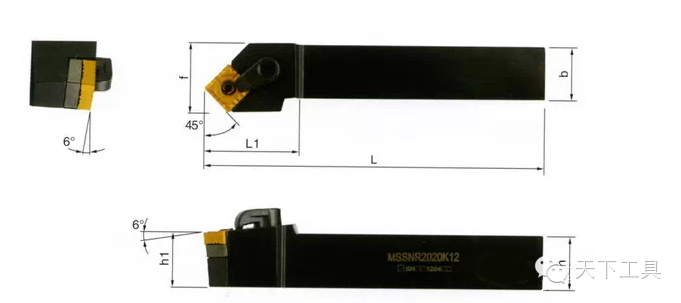

机夹可转位车刀组成

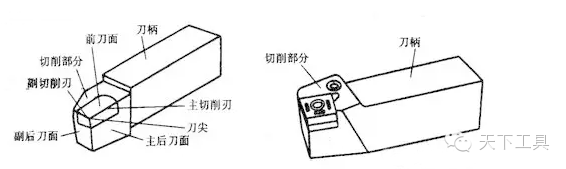

车刀的结构

机夹可转位车刀是将可转位硬质合金刀片用机械的方法夹持在刀杆上形成的车刀,一般由刀片、刀垫、夹紧元件和刀体组成

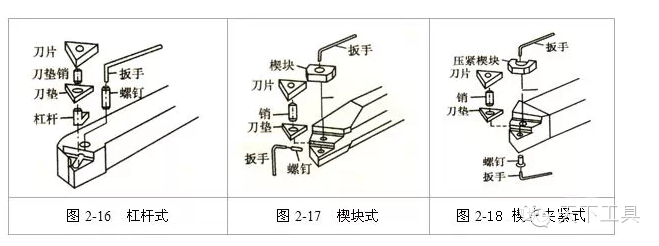

根据夹紧结构的不同可分为以下几种形式。

刀具达人教你磨刀选刀,不容错过。。

1 偏心式

偏心式夹紧结构利用螺钉上端的一个偏心心轴将刀片夹紧在刀杆上,该结构依靠偏心夹紧,螺钉自锁,结构简单,操作方便,但不能双边定位。当偏心量过小时,要求刀片制造的精度高,若偏心量过大时,在切削力冲击作用下刀片易松动,因此偏心式夹紧结构适于连续平稳切削的场合。

2. 杠杆式

杠杆式夹紧结构应用杠杆原理对刀片进行夹紧。当旋动螺钉时,通过杠杆产生夹紧力,从而将刀片定位在刀槽侧面上,旋出螺钉时,刀片松开,半圆筒形弹簧片可保持刀垫位置不动。该结构特点是定位精度高、夹固牢靠、受力合理、适用方便,但工艺性较差。

3. 楔块式

刀片内孔定位在刀片槽的销轴上,带有斜面的压块由压紧螺钉下压时,楔块一面靠紧刀杆上的凸台,另一面将刀片推往刀片中间孔的圆柱销上压紧刀片。该结构的特点是操作简单方便,但定位精度较低,且夹紧力与切削力相反。

不论采用何种夹紧方式,刀片在夹紧时必须满足以下条件:①刀片装夹定位要符合切削力的定位夹紧原理,即切削力的合力必须作用在刀片支承面周界内。②刀片周边尺寸定位需满足三点定位原理。③切削力与装夹力的合力在定位基面(刀片与刀体)上所产生的摩擦力必须大于切削振动等引起的使刀片脱离定位基面的交变力。

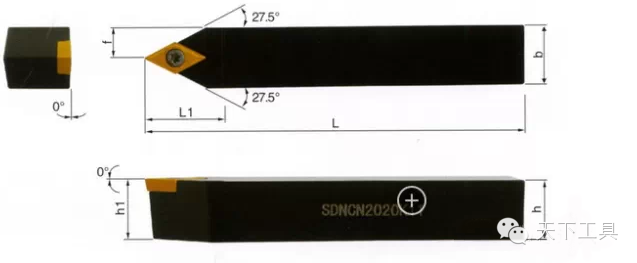

2几何参数和切削性能

可转位车刀片的形状有三角形、正方形、棱形、五边形、六边形和圆形等,是由硬质合金厂压模成形,使刀片具有供切削时选用的几何参数(不需刃磨);同时,刀片具有3个以上供转位用的切削刃,当一个切削刃磨损后,松开夹紧机构,将刀片转位到另一切削刃,即可进行切削,当所有切削刃都磨损后再取下,换上新的同类型的刀片。

可转位车刀片按照用途可分为外圆、端面半精车刀片,外圆精车刀片,内孔精车刀片,切断刀片和内外螺纹车刀片。此外,刀片又分为带孔无后角和不带孔有后角两种,刀片中的孔是为夹持刀片用,若刀片有后角,刀片在装人刀槽时,就不需要安装出后角,若刀片无后角,则在刀片装人刀槽时,就需要将刀片安装出一定后角。下面是两种典型机夹车刀片和车刀的几何参数。

刀具达人教你磨刀选刀,不容错过。。

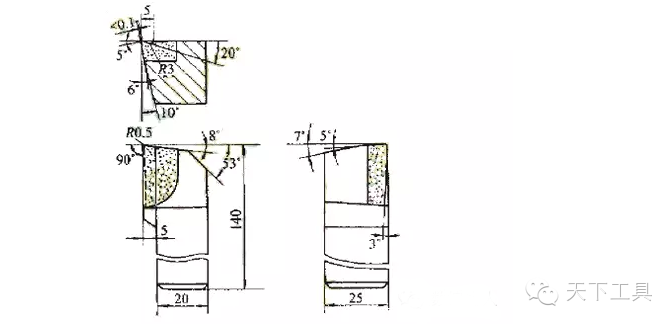

1. 精车机夹车刀刀片:前角=20°,

主后角=8°~9°,

副后角'=6°~8°,

主偏角r=90°,

副偏角r'=5°,

刃倾角=0°~1°,

倒刃为-5°×(0.05~0.1),

过渡圆弧半径R=0.1~0.2mm

2. 半精车机夹车刀刀片:

前角=20°,

后角=6°~7°,

主偏角r=90°、45°和80°三种,

副偏角r'=10°和45°两种,

倒刃为-5°×(0.2~0.5),

过渡圆弧半径R=0.2~0.5mm

精车刀片刃磨(工作)几何参数

半精车刀片刃磨(工作)几何参数

精车机夹车刀一般采用工作前角20°,主后角8°~9°,楔角≤62°。通过切削实践可知,增大楔角会使切削抗力增大,反之减小楔角,切削抗力也会减小,在精加工时应采用较小楔角,从而使刀具锋利,切削轻快。刃倾角通常选为 0°~1°,选择小的刃倾角能使切屑在断屑槽内向刀体后部排出,以免划伤已加工表面。副后角、副偏角较小,使副后刀面与工件已加工面有较长的接触面积,达到修整切削谷峰轨迹、降低表面粗糙度的目的。主偏角为90°,既能降低径向切削抗力,又能适应多台阶零件的加工。

刀具达人教你磨刀选刀,不容错过。。

半精车机夹车刀多用于粗加工和半精加工,切削时多带有冲击负荷,对切削时有冲击负荷的刀具主偏角通常设为45°和80°两种,切削时不带冲击负荷的刀具主偏角通常为90°。主偏角45°和80°的半精车机夹车刀刀尖角为90°,以增强刀尖强度;主偏角为90°的半精车机夹车刀刀尖角为80°。刃倾角为0°~1°,后角为6° ~7°,倒刃为-10°×(0.1~0.2),有时可根据切削实际情况刃磨至0.5mm宽。

前角 可转位刀具的前角等于刀片与刀杆在正交平面中的前角的代数和 

后角 可转位刀具的后角等于刀片在正交平面中的后角与刀杆在正交平面中的前角之差

刃倾角 可转位刀具的刃倾角等于刀片刃倾角与刀杆刃倾角的代数和 

主偏角 可转位刀具的主偏角是由刀杆自身的主偏角决定的 

由上述分析可知,精加工机夹车刀设计的原则是增强刀具锋利度和获得较理想的表面质量,半精加工机夹车刀设计的原则是增强刀具强度。由于可转位车刀的角度是由刀片的角度和刀杆上刀片槽底面的角度综合而成,因此其值为相关部分几何角度的代数和。

通过对机夹可转位车刀的结构、几何参数和切削性能的分析可知,刀片及刀体自身的结构参数对整个车刀的切削性能有着至关重要的影响。在实际生产中,刀体的结构参数基本上是不变的,我们只有通过改变刀片的几何参数来改善机夹可转位车刀的切削性能,从而使刀具在生产加工中达到最佳的切削状态。(来源:数控达人) |

|