|

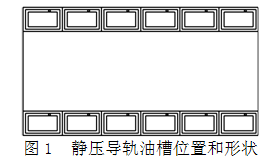

在重型机床上移动部件的质量相对较大,因重力等因素产生的摩擦力也非常大,普通的滑动导轨因为摩擦很快就会失去精度,甚至损坏,无法满足通用机床的使用寿命,而对于截面较大的床身而言,淬火的难度又非常大,经常出现开裂现象,导致床身报废,因此我们在重载机床中通常都使用静压导轨副,它的好处是对床身导轨的硬度要求不高,摩擦只是在刀架与床身之间形成的油膜之间进行,床身基本上处于无磨损状态。运动平稳,精度稳定。 1.工作原理分析 笔者公司重载机床大刀架导轨采用的是恒流闭式静压导轨副,用以支撑大刀架、上刀架及刀架走台的质量。大刀架底部设计有2条导轨,每条导轨下面均布6个油垫。油垫的外形如图1所示。与传统的矩形油垫相比,其油腔内部具有一部分矩形凸起。液压系统采用定量式的供油方式,液压油通过进油孔进入油腔。当其油枪内产生的压力与负载平衡之后,在负载与油垫之间形成稳定的油膜,此时为纯液体摩擦状态,摩擦系数为0.000 5~0.001。

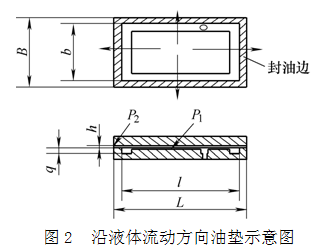

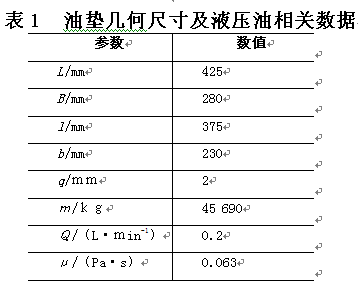

静压油垫的沿液体流动方向如图2所示,h为油膜厚度,d为进油孔直径,q为油腔深度,q1为凸起部分油腔深度,x为沿液体流动方向的任意位置,P1为油腔内的压力,P2为封油边外压力,封油边两侧的压力差△P=P1-P2,矩形油垫的长为L,宽为B,矩形油垫内的矩形腔长为l,宽为b。m为机床大刀架、车削刀架及刀架走台质量,Q为入口处流量,μ为液压油的动力粘度。针对某型号的重型车镗机床其油垫参数如表1所示。

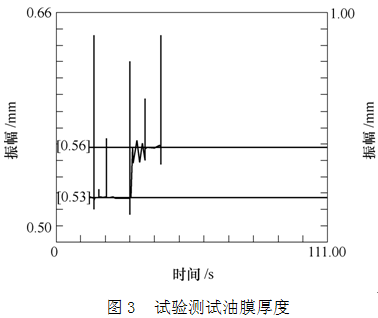

2.三维CFD静压油膜流场特性分析 油垫与静压导轨之间充满液压油,在工作状态下形成静压油膜,假设油膜为不可压缩流体,计算雷诺系数Re。油垫形成油膜的封油边可理解成平行平板间液体的流动状态。计算油腔内液体的流动状态。油腔形状如图1和图2所示,具体参数如表1所示。则浸液面积F=bh1,湿周Y=b+2h1,水力半径Rs=F/Y,取管道口到液流完全展开处距离l′=l/4,通过计算得出油腔内液体流动满足层流两个条件:Re=4Q/vY<2 000,l′>0.26ReRs。因此,封油边的液体流动为层流,不考虑油膜承载面的滑移。实际工作中选用的液压密度为900 kg/m3,液压油的动力粘度为0.063 Pa•s,液压系统为定量式供油方式,入口处流量为0.2 L/min。出口处液压油直接流回油箱,认为出口处为环境压力,取出口压力为0 Pa。针对不同油膜厚度条件下分别对油膜的压力场进行仿真分析。 由于油膜的几何形状在沿液体流动方向和垂直于液体流动方向上都是对称的,因此在进行仿真计算的时候取1/4油膜,以减少油膜网格数量,从而减少计算量,改善仿真计算过程的收敛性和稳定性,提高计算精度。为了提高计算的准确度,对此油膜首先进行区域的划分,将边界变化大的区域进行分割。在划分网格的过程中尽量采用结构化网格,可以减少计算量。过渡区域采用四面体的非结构化网,对封油边进行局部加密处理以提高计算精度。检查网格质量,合格后输入网格文件。 将网格文件导入FLUENT,设置计算区域的边界条件:(1)速度入口,Q=0.2 L/min。(2)压力出口,由于液压油回流至油箱,P2=0 Pa。(3)几何模型的对称面设置为Symmetry。(4)承载面设置为固定壁面,且固定壁面与流体之间无滑移边界条件。(5)其他面默认为边界条件。取油膜厚度h分别为0.030 mm、0.036 mm、0.038 mm、0.040 mm、0.042 mm、0.044 mm和0.050 mm。 采用SIMPLE算法对建立的静压油垫油膜计算模型进行求解,其连续性和速度残差曲线均小于1×10-3,说明计算模型的分割划分网格的质量良好,计算结构是收敛的。 根据数值计算结构,得到不同油膜厚度下静压油垫内的流场特性,以h=0.036 mm时为例,通过Fluent的仿真计算结构可以得出,油腔内的压力基本保持不变,封油边处的压力逐渐降低到环境压力。油腔入口处的速度最大,随着液体在油腔内的流动,速度逐渐降低,在油腔中部由于油腔内的凸起部分影响,有部分液体反向流动,在接近封油边处,流速有一定的增加,但是在封油边内部,流速稳定。 3.试验研究 为了进一步验证仿真分析计算的可靠性,设计试验对实际机床导轨下油膜在平稳工作的条件下的油膜厚度进行监测,以对比之前计算的数值。静压导轨整体承载质量为45 690 kg,由于承载部件质量较为均匀,在各个点上的质量分布均匀,且导轨各个位置的油膜厚度一致。整体载荷折算到每个油垫的压力为3.8×104 N。 试验系统主要由电涡流传感器、数采系统和计算机系统3部分组成。电涡流传感器通过两根磁力杆连接到磁力座上。将磁力座固定到滑座侧面,电涡流传感器的探头连接到导轨的工作平面,同时将电涡流传感器连接到对应的前置器,通过电涡流传感器系列配套的电源向前置器提供24 V的直流电压,电涡流传感器的输出端与数采系统相连。 开启油泵,液压油流入静压油垫,经过一段时间后,回油管中有液压油流出,静压导轨与滑座间形成稳定的油膜,此时的油膜厚度即为静止时的油膜厚度。在这一过程中,电涡流传感器电压的变化量通过数采系统分析得出位移的变化量,即为油膜厚度。数采系统结果如图3所示。

4.理论分析简化计算公式推导 为了适应静压轴承的工程化计算,对油垫模型进行一定程度的简化,通过理论推导,得到油垫承载能力的理论计算公式,通过试验数据和有限元分析数据对理论计算公式进行验证,确定其计算精度。对仿真变形的矩形油垫进行一定的简化,简化为如图4所示的形式。

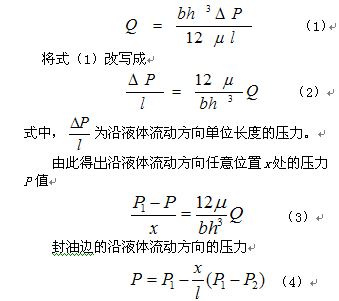

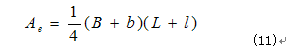

由流过两固定平行平板间缝隙的流量公式可得

将静压支撑的矩形平面油垫看成是由4个狭长形平行平板组成,液压油从矩形油腔的中心进油孔流入油腔,然后从四周流出。分别计算沿油垫长和宽方向的流量。

由式(1)可知

由压力的分布形式可以得到油垫的有效承载面积

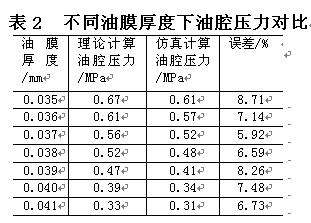

通过理论设计和动态仿真,可以得到如表2所示的一系列数值。

5.结语

由表2中的数值可以看出,理论设计与静压刀架实际工作状况是存在微小差距的,此时可以根据表2中的误差值对多头油泵进行调整,使静压系统处于最优工作状态。(机工刀具世界)

|