|

为了满足特大型轴承特殊使用工况要求,轴承零件需要进行深层渗碳,目前现有的深层渗碳轴承材料G20Cr2Ni4渗碳层深度和表面硬度无法同时满足要求,和钢厂进行共同研究ZWZ15新型渗碳钢材料,现对新材料ZWZ15的锻造加热和冷却工艺及热处理渗碳、淬回火工艺进行研究,以满足特大型轴承特有工况的使用要求。

1.ZWZ15材料分析

ZWZ15材料成分见表1。

表1 ZWZ15化学成分(质量分数)(%)

热处理技术要求:ZWZ15制特大型轴承成品硬化层深度不小于10.0mm,成品轴承表面含碳量0.8%~1.05%,表面硬度58~63HRC,心部硬度不低于35HRC。

成品零件渗碳层粗大碳化物按JB/T 8881第一级别图评定,第1~2级为合格。成品零件渗碳层网状碳化物按JB/T 8881第二级别图评定,第1~3级为合格。成品零件二次淬、回火组织按JB/T 8881第五级别图评定,第1~3级为合格组织。

2.ZWZ15热处理工艺研究

(1)渗碳工艺研究

强渗碳势为1.30%,强渗温度为960℃,强渗时间为298h;渗碳扩散区碳浓度1.0%,扩散温度为940℃,扩散时间为35h,扩散过程中要随时对渗碳炉进行定碳,并检测过程试样碳浓度。

(2)一次淬回火工艺研究

一次淬火温度为880℃,出油温度170℃以上,但应注意防火,空冷至70℃,清洗后及时高温回火,高温回火工艺为消除残奥620℃×10h,消除奥氏体针650℃×12h。

(3)二次淬回火工艺研究

二次淬火,碳势控制在0.80%~0.90%范围内,淬火加热温度820℃,总加热时间3.5h,工件淬火前涂防脱碳剂,工件入油时油温60℃,工件在淬火油中冷却23min,工件出油后,油温为74℃,工件出油温度90℃,工件冷却到60℃清洗,清洗液温度19℃,工件清洗后温度30℃。

二次淬火后要及时回火,否则工件在淬火后室温放置时间长,容易产生淬火裂纹。回火温度为160℃, 回火时间为15h。

(4)工件检测分析

二次淬、回火后碳浓度梯度见表2。

表2 碳浓度梯度

深度/mm

|

|

|

| 0

|

|

|

| 0.1

|

|

|

| 0.4

|

|

|

| 0.8

|

|

|

| 1.0

|

|

|

| 1.2

|

|

|

| 1.4

|

|

|

| 1.6

|

|

|

|

二次淬、回火后硬度检测,硬度梯度见表3,表面硬度60.5HRC、60.5HRC、61.0HRC,心部硬度39HRC。

表3 渗碳层硬度梯度

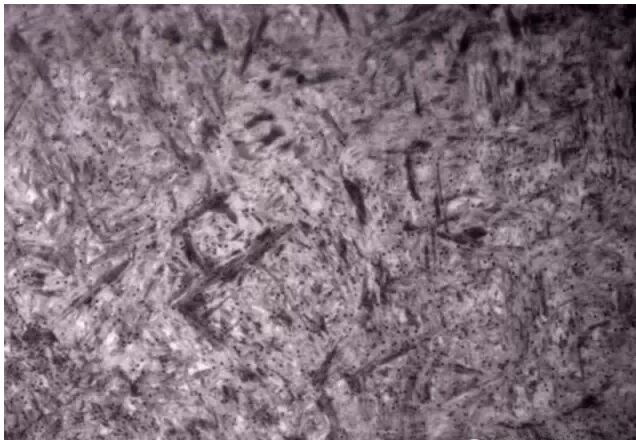

二次淬、回火后表面组织检测,根据JB/T 8881-2011的第五级别图评定,表面组织为2级(见附图)。

轴承钢新材料ZWZ15热处理工艺研究

ZWZ15二次淬、回火后表面组织图500×

3.结语

(1)渗碳工艺为强渗碳势为1.30%,强渗温度为960℃,渗碳扩散区碳浓度1.0%,扩散温度为940℃,强渗时间和扩散时间依渗层深度而定。

(2)工件由扩散温度降至880℃进行一次淬火处理,淬火后进行高温回火,高温回火工艺为消除残奥620℃×10h,消除奥氏体针650℃×12h。

(3)二次淬、回火工艺为淬火加热温度820℃,总加热时间6h,二次淬火后要及时回火,避免出现裂纹。回火温度为160℃,回火时间为15h。(来源:热处理生态圈) |