|

铣刀的加工有多种工艺方法,而立铣刀的槽形加工有加工45o螺旋角立铣刀用的成形铣刀和单角铣刀,加工45o、35o和30o螺旋角立铣刀的双角铣刀,还有专用的成形盘铣刀。加工键槽铣刀的槽形有两种方法:以法向截面为基础设计的键槽铣刀需要用铣沟刀和铣背刀两把刀具来加工;以端面截形理念设计的键槽铣刀则使用一把专用沟槽铣刀来完成槽形的加工。随着每一种铣刀规格的变化,螺旋角、齿数的不同,使用的加工刀具也不同,这为组织生产造成了一定的困难。随着现代加工方法的更新换代、数控设备的应用,各种高效率的加工方法正在被采用,该问题也就迎刃而解。

我厂生产直柄立铣刀和键槽铣刀已有40多年的历史,对于φ2~φ2.5 mm规格为磨槽工艺,采用自制的磨槽设备;φ3~φ12 mm规格为铣槽工艺,采用通用的万能卧式铣床,加工效率较低,产品外观和质量一直没有大的改观。为此,我们对铣刀生产线进行技术改造,通过调研,先后购置了数控铣刀磨槽机、数控铣刀端齿磨床,并对万能卧式铣床进行了数控化改造,使φ2~φ6 mm规格采用磨槽工艺,φ8~φ12 mm规格为铣槽工艺,并从槽形结构和加工工艺流程上进行改进,目前已经取得了显著的效果。

现从铣刀的槽形优化设计、铣刀槽形的加工、程序的编制以及加工过程中存在的问题加以阐述。

刀具的容屑槽形状直接影响到铣刀的耐用度、刀齿强度和重磨的可能性,其槽形应能使切屑自然卷曲排除,槽形的尺寸也应足够大地容纳切屑。因此,只有将槽形设计成合理的形状,才能使铣刀的有效性能发挥到最好。

常用的刀齿齿背形状有直线齿背、折线齿背和曲线齿背3种,其中曲线齿背接近于等强度,并有较大的容屑空间,普通立铣刀、键槽铣刀均采用。齿背用成形铣刀一次铣成,参数选择规律为:齿背圆弧半径R=(0.3~0.5)d0;槽底亦制成圆弧,半径r=(0.4~0.6)H,其中齿高H=(0.30~0.45)P,圆周齿距P=πd0/Z。其中d0为铣刀直径,Z为齿数。

增大铣刀的螺旋角也可以使铣刀的使用性能得到提高,因为螺旋刀齿可以减少铣削时的冲击力,实现斜角切削,相当于增大了刀齿实际前角,减少切削变形和能量消耗;使实际刀口钝圆半径减少,从而缩短切入过程,改善加工表面质量和减少刀具磨损等。但螺旋角并非愈大愈好,试验表明:粗齿直柄立铣刀螺旋角β=45°、键槽铣刀β=20°时刀具的综合效果最佳。

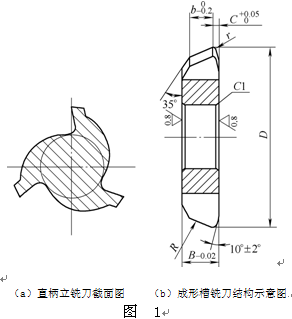

高速钢铣刀切削效率的提高主要是靠增大进给量,因此提高刀齿强度、增大容屑空间是刀具设计首选要求。其有效措施是适当减少齿数、采用曲线齿背等。相应地,我们也设计了专用成形周齿槽铣刀,加工出的立铣刀刀齿的齿背为直线和曲线组合,刀齿强度高,并有较大的容屑空间;能够留有凸起的刃带,并能保证刃带宽度的一致性,在几次重磨后也不会增加刃带的宽度。直柄立铣刀截面图和成形槽铣刀结构示意图如图1所示。如果铣刀的槽形采用磨削加工,则砂轮的修整也必须按照该专用成形槽铣刀的外形尺寸来设计。

直柄铣刀结构优化及工艺改进

2.铣刀槽形的加工

工艺改进后,考虑槽形加工量、加工效率和加工成本等因素,我厂将规格φ2~φ6 mm采用磨槽工艺,规格φ8~φ12 mm采用铣槽工艺,其中在铣槽时,在经过了数控化改造的万能卧式铣床加工,一种规格的工件在调整好机床后除了采用人工装卸工件外,只要启动程序,机床将自动完成工件的铣削、退刀和分度等循环加工过程,并根据单件铣削时间长短来决定每个操作工人能同时操作的机床数量,一般为2~4台,加工效率比较高,适合于大批量生产。当然,考虑到成型槽铣刀的使用寿命,将其设计为硬质合金齿形的盘铣刀,将会减少更换刀具进行修磨、调整机床的时间,能更好地提高劳动生产率。

对于磨槽工艺,我们按照数控磨槽机的要求,通过机床调整、砂轮修整程序以及磨槽程序的编制等顺序依次完成,直到磨削出合格的工件并进行批量生产。

(1)机床的选用:采用国内某公司生产的CNC―M7数控铣刀磨槽机。该机床的加工模式分为半自动模式和全自动模式,区别在于工件手动装夹和料架自动装夹。设计能力可以磨削φ3~φ12 mm规格的2槽、3槽和4槽铣刀沟槽,磨削长度不大于100 mm,刀具螺旋角范围为20°~45°。机床采用(双系统)5轴3联动数控系统控制,它分为修整系统和磨削系统两部分,2台97M数控系统,其编程也是两个系统各自独立编程的,但工作时则采用5轴3联动控制,操作比较方便,一人可操作多台机床。执行系统采用数控驱动器和驱动电机,各传动采用直线导轨和滚珠丝杠传动,自动润滑系统,进给比较稳定,经过近两年来的生产使用,各精度均能达到铣刀磨槽加工要求。

(2)机床的调整:首先要按照铣刀的螺旋角来调整机床磨头的转角,调整好后锁紧固定螺钉。然后还要更换相应规格的工件导套、弹簧夹头、连接夹头的导管、送料顶杆等,再根据刀具的直径和长度调整自动送料盘的宽度和高度。并根据工件在导管中的总长度、工件夹持长度和磨削长度等调整送料顶杆的伸出长度,保证出料灵活,能加工出符合工艺参数要求的产品。工件导套在初次使用时,要根据工件磨削深度要求,将导套磨削一个大于槽深0.2 mm的砂轮空位槽,便于在磨削加工时只磨削工件,减少砂轮的磨损。并调整好几个冷却油管出口的位置,使其在磨削时最大限度地带走磨削热,杜绝工件烧伤退火。

3.程序的编制

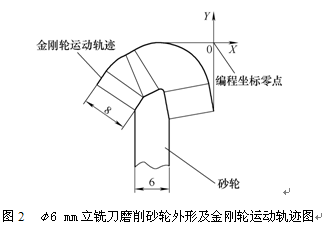

(1)修整砂轮程序的编制:首先要根据成型槽铣刀的截面形状绘制出修整砂轮的外形图。由于砂轮的修整是靠一个直径为φ16 mm的金刚滚轮的外圆磨削修整砂轮来实现的,因此金刚滚轮运动的轨迹决定了砂轮修整后的形状,也就是需要按照砂轮外形向外偏移半径8 mm后绘制出滚轮中心的运动轨迹,确定轨迹上各个点的坐标和轨迹段曲线形状(见图2),从而编制出金刚滚轮运动轨迹的修整程序。

直柄铣刀结构优化及工艺改进

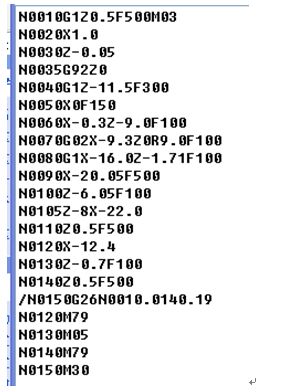

以φ6 mm直柄立铣刀为例,其砂轮修整程序如下:

直柄铣刀结构优化及工艺改进

(2)磨槽程序的编制:在编制磨槽程序时,首先要按照铣刀的直径和螺旋角计算出编写程序时的导程长度。螺旋导程:T=πD×tanψ

式中,D为展开圆的直径;ψ为展开圆的升角。

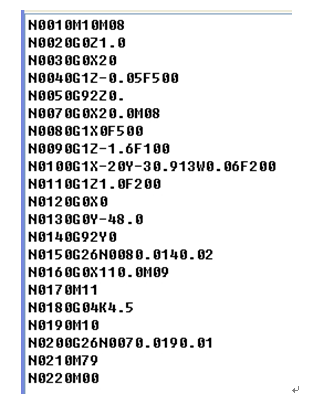

以φ6 mm直柄立铣刀为例,螺旋角β为39°(90°-ψ),则导程为T=6×3.141 6/tan39°=23.291 mm再根据磨槽的总槽长20 mm计算出Y向运动距离sY=(总槽长/T)×36=(20÷23.291)×36=30.913 mm铣刀在总槽长上的芯厚增量为0.06 mm,因此编制出φ6 mm规格3刃直柄立铣刀的磨槽程序为:

直柄铣刀结构优化及工艺改进

4.加工过程中需要注意的事项

首先要注意刀具前口面避免磨削干涉,造成前口面出现一条干涉面而报废,这要通过合理调整砂轮的偏移量、减小磨削导程值以及合理选择砂轮抬刀参数等措施来避免。其中机床磨头的转角为42°,编写磨槽程序时的螺旋角根据试验确定为39°,能消除前口的磨削干涉现象。

另外,机床对工件的长度一致性为0.1 mm,这样才能保证磨槽后槽长的一致性,所以要求毛坯的长度也要一致。在加工过程中,如果发现有刃带宽窄不一致、槽形深浅不一、槽长变化较大以及磨削烧伤严重等情况,则要从弹簧夹头内孔是否磨损、工件导套磨损、金刚滚轮轴端螺母松动、油管喷嘴位置偏移和分度齿形带磨损等方面进行逐一排除,保证批量生产的产品达到图样要求。

5.加工过程中存在的问题

(1)对铣刀端刃的前角和后角加工采用了专用的数控端齿磨床来实现,目前还不能实现全自动上料,只能靠人工装卸活,效率不是太高,但是,按照测算一个人可以同时操作两台设备,端齿形状和尺寸的一致性也非常好,各个角度也能达到图样要求。

(2)在磨削周齿后角工序时,为了保证圆周刃带的宽度在0.10 mm以下,目前只有靠手工在普通工具磨床上加工,加工时也由于磨削表面的表面粗糙度值较低,灯光在工件上的反光使人眼无法看清工件刃带的宽度,因此对该工序的加工造成了一定的难度。给操作人员配备偏光眼镜能有效缓解光线的反射,取得了一定的效果。

(3)在磨槽后的各个工序,为了避免烧伤使刀具出现明显的黄色氧化膜甚至有烧伤黑线,与加工普通的铣槽工艺铣刀相比,在砂轮的选择上就要将砂轮粒度选择粗一些,砂轮硬度选软一点,组织代号选大一些。

6.结语

通过技术改造,对直柄铣刀加工工艺不断改进,按照规格的不同采用最适合的加工方法,发挥了最大生产效率,使铣刀质量有明显提高,深受用户好评,同时也节约了资源。今后我们仍然要更加努力探索,把新技术、新工艺和新方法应用于刀具的加工上。不过,以上所介绍的内容,是我们经过多次改进而得出的,可能对有些单位不一定适用,因为每个单位都有自己的一套加工方法。所以,希望同行共同探讨。 |