|

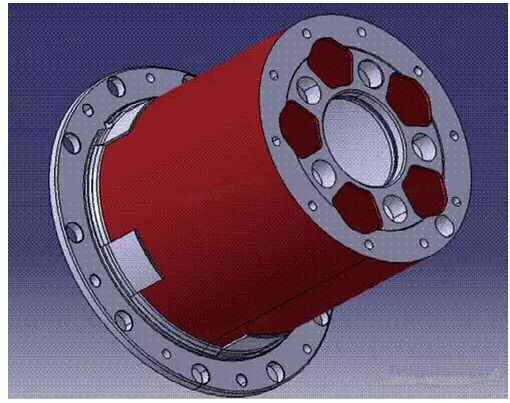

驱动桥轮边减速器壳体类零件(见图1)的材料一般为QT550-5或QT600-3球墨铸铁。由于此类零件加工的孔隙较多,要求钻孔刀具的使用寿命较高。在实际加工孔隙时,整体合金钻头的主后刀面外缘刀尖角处崩刃现象严重,造成整体合金钻头直接报废,刀具寿命降低,致使加工零件刀具费用大幅度增加,多次换刀使加工时间增加,导致零件在批量生产过程中,生产成本大大增加。本文针对整体合金钻头崩刃问题,提供了驱动桥轮边减速器壳体类零件孔系刀具的改进方案。

轮边减速器零件孔系刀具的优化

图1 驱动桥轮边减速器壳体类零件

壳体类零件钻削加工的特点

钻削加工是一种半封闭式的切削,钻削过程中产生的热量虽然会由切屑、工件、刀具和周围介质传出,但钻削过程中产生的切削热使钻头温度升高,再加上机械摩擦,普通整体合金钻头的前刀面、后刀面、棱边和横刃都会造成不同程度的磨损。棱边处后角为零,摩擦大,转角处的刀尖角较小,由于散热条件较差,而要求加工的零件此处切削速度高,产生的热量多,所以磨损最快。

为了克服钻头以上缺点,提高刀具的切削性能,改进只能通过两条途径:一是在制造钻头时,改变材料,但费用增加;二是使用钻头时,通过各种修磨方法改善其切削性能。后者比较灵活易行,是生产中普遍采用的一种方法,所以采纳后者将整体合金钻头进行改进。改进后通过批量试切,效果显著。

整体合金钻头的改进方案

1.崩刃原因分析

通过对刀具的切削用量是否匹配合理以及刀具参数是否选择合理进行排查得知,二者都基本符合切削用量的选择及钻头的设计要求。鉴于上述情况,只能从刀具的具体崩刃位置进行研究分析。崩刃处都位于主后刀面、副后刀面及容屑槽侧面所形成的刀尖角处。由刀具理论得知,此处刀尖角是刀具的最薄弱环节,改进前的刀尖夹角为80°,由于散热条件差,在加工中此处切削温度最高,产生热量最多,磨损也最快,所以它是产生崩刃的主要原因。

2.改进措施

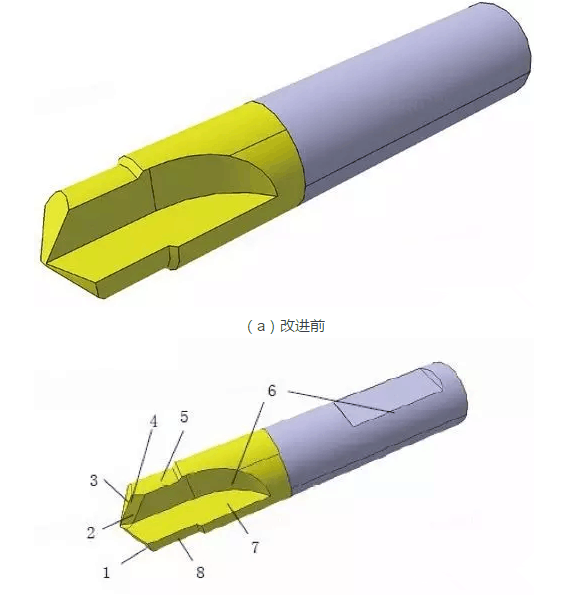

对刀尖角进行改进,不但要解决崩刃问题,还要保证切削性能。很多钻头的修磨方法,如修磨过渡刃、修磨横刃、修磨棱边和修磨分屑槽,通过试验都无法解决此刀的崩刃问题。而车刀的理论基础给了我们一定的启示,根据强力切削车刀及粗加工车刀为防止刀尖崩刃,车刀结构上都设计出一个倒棱面,倒棱面的宽度很窄,可提高刀尖强度,增加散热面积,最适用于粗切铸锻件或断续表面的加工。按照这一思路,对钻头的崩刃处进行了改进,刀具改进前后如图2所示。

轮边减速器零件孔系刀具的优化

(b)改进后

图2 整体合金钻头的立体图

1.主切削刃 2.改磨后的倒棱面 3.主后刀面 4.刀尖夹角 5.副后刀面 6.容屑槽侧面 7.前刀面 8.副切削刃

在刀具主后刀面、副后刀面及容屑槽侧面所形成的刀尖角处磨出一个倒棱面,为改进的创新点。通过改磨试验最终确定改磨的倒棱面宽度为4mm,刀尖夹角大于110°。通过零件的批量试切,无一例崩刃现象出现。改进后的刀具不但大大改善了刀尖的散热面积,增大了刀尖夹角,而且加强了刀尖强度。通过产品的批量试切,刀具崩刃现象得到完全解决,使刀具加工成本大幅度降低,生产成本大大减少,提高了生产效率。

结语

改进的整体合金钻头可应用在多孔、易出现崩刃的难加工材料及铸铁类材料上,也可推广到金属加工等行业中使用,在刀具行业中可将此种改进方法广泛推广应用。

改进的整体合金钻头已打破了常规钻头的改磨方式,在修磨钻头理论上也不常见,此改进方法对钻头的修磨方法有重大突破,也为整体合金钻头的改磨方式提供了新思路,在刀具行业中具有推广价值。(来源:孔加工工艺) |