切槽加工的冷却与润滑的几大要点

对几乎任何工件材料进行切槽加工时,都会因剧烈的摩擦而产生大量切削热,并对刀具寿命产生直接的不利影响。因此,通过正确使用水基或油基冷却液,减小切槽加工中的摩擦,所带来的好处是不言而喻的。

切削液制造商所设计的冷却液是通过润滑和散热来减小加工摩擦的。降低切槽加工温度可以延长刀具寿命,改善加工表面光洁度,并有可能提高材料去除率。金属切削液还可以辅助排屑,并能防止机床锈蚀。

切削液

为了合理选择切削液,需要对冷却液的配方及其用途有基本的了解。

含或不含添加剂的油基润滑液可用于提高最终零部件的表面质量。这些石油或矿物油产品可以提供优异的润滑性,有助于防止零件生锈,并使其更易于维护。

在需要优先考虑冷却作用(而不是改善表面光洁度)时,通常应选用不含矿物油的水溶性冷却液或乳液。这些皂性溶液具有润滑作用,还可以加入用于防锈的特殊添加剂。

不包含石油或矿物油的合成冷却液主要用于有效传递热量。这些冷却液不具可燃性,可防止微生物在其中繁殖,并含有防锈剂。

干式切削

不具备润滑作用的冷却方式包括低温气体、压缩空气和干式切削。低温冷却需要使用液态气体(如温度低至-196℃的液氮)、专用输送设备(如保温储存罐、真空隔热软管)以及为适应低温专门设计的刀具。与液氮相比,维护和处理压缩成液态的二氧化碳(温度低至-78℃)所需的资源更少。在对钛合金和镍基合金进行切槽加工时,这两种低温冷却方式都具有独特的优势。高温合金材料具有极好的耐热性,对其进行切削加工时会在刀具切削刃上产生很高的热负荷。如果不通过适当的刀具涂层或冷却方式来传热,过多的热量就会导致切削刃快速磨损。

切槽加工的冷却与润滑的几大要点

图1 用液氮进行冷却要求刀具能承受低至-196℃的低温

降低切削加工成本的努力促进了干式切削技术的创新。几年前,据欧洲汽车制造业计算,使用、维护和处理切削液的费用占到切削加工总成本的14%—16%。刀具涂层技术的新进展使制造商可以对精密铸件和其它工件材料进行干式切削。在切削加工纤维增强塑料、陶瓷、石墨和非烧结态硬质合金生坯时,可采用压缩空气将尘屑从切削区吹走,然后用真空吸尘系统将其收集起来进行回收或处理。

切槽加工的冷却与润滑的几大要点

图2 使用PCBN刀具可在干切削条件下进行硬车削

高压冷却液

浇注冷却方式需要向切削区提供大量冷却液。在需要冷却、润滑和切除尺寸较大的切屑时,这种冷却方式相当有效。在工件与刀具之间不存在障碍的情况下,采用浇注式冷却通常足以满足加工要求。

但是,与浇注式冷却相比,采用高压冷却液具有明显的优势。即使冷却液压力并不太高(如5巴),但与仅采用浇注冷却相比,刀具磨损速度也会开始下降,从而能延长有效加工时间。当冷却液压力超过20巴时,积屑瘤就开始减少,机床停机时间也随之缩短。此外,在加工长切屑材料(如高强度镍基合金)时,采用超过150巴的高压冷却液可以帮助断屑。

无论选择浇注式冷却、最小量润滑(MQL),还是压缩气体冷却,其主要目的都是降低切削区温度和帮助排屑。机床的功能、刀具的限制、零部件结构和夹具都可能使冷却液的提供方式复杂化。这也促使大部分切槽刀具制造商致力于开发具有内冷却功能的切槽刀具。

切槽加工的冷却与润滑的几大要点

图3 Horn公司新开发的S100切槽和切断刀片可精确提供润滑/冷却液。它在原有S100刀片的基础上新增了.3 V断屑槽型和适合加工不锈钢的TiAlN耐磨涂层。冷却液出口直接对准切削区,并能形成集中的冷却液喷射流,可减少积屑瘤的形成,并有助于成屑

虽然在传统的切削液冷却方式中,油基或水基冷却液被导向切槽刀具的切削刃,但却有可能无法到达切削区。刀具/工件界面处的高温会将附近的冷却液变为蒸汽。其结果是,当温度超过1000℃时,就会形成微小的蒸汽泡,并阻止冷却液到达切削区。

压力超过50巴的高压冷却液喷射流可以穿透这些蒸汽泡,而这需要将高压冷却液输送到切削刃与工件材料的界面处。利用外部输液管道和喷嘴可能很难保持高压冷却液的效用,在加工沟槽或深孔时尤其如此,因为工件侧壁会对冷却液流形成阻碍。这就需要对冷却状况进行持续监测。

随着现代钢制零件的强度和韧性不断提高,对这些钢件的切槽加工效率也提出了越来越高的要求,从而促进了切削刀具的持续改进。刀具制造商正在努力应对这些发展趋势,并开发出了各种采用高压冷却液和润滑剂的冷却新技术。这些开发成果包括:采用各种方式,通过刀具夹头内部输送冷却液,并利用冷却液喷嘴、夹持机构或其它合适表面,使冷却液射流直接对准工件。具有内部管道的切槽刀具使冷却液能够到达其预定位置,并可靠地冲走切屑。因此,通过工具系统内部输送冷却液可以大大延长刀具寿命,并通过改善工艺可靠性而提高生产率。

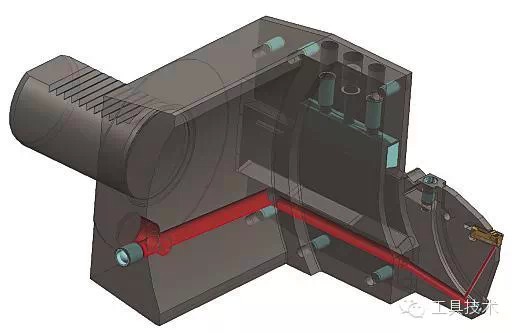

切槽加工的冷却与润滑的几大要点

图4 带内冷却通道的VDI刀座可使冷却液通过可转位刀片直接到达切削区

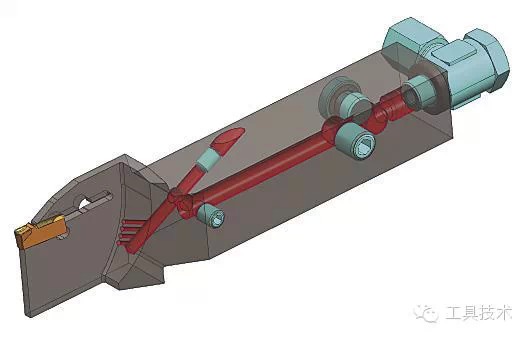

切槽加工的冷却与润滑的几大要点

图5 带冷却液喷嘴的切断刀方柄刀座可将高压冷却液喷射到切削区下方

切屑控制

为了实现加工区的有效冷却,就必须使冷却液与刀具和加工表面之间的切削区直接接触,这对于切断和切槽加工尤其重要,因为此类加工的切屑控制比较困难。加工时,被切除的带状切屑会向内卷曲,形成类似钟表发条的屑卷,并阻塞空间,使冷却液难以到达刀具切削刃,从而使切削区无法得到有效冷却。虽然复杂的刀具成屑槽型有助于迫使切屑折叠,并断裂为更小的碎片,但这些切屑仍然会不断堵塞加工区。

硬质合金基体制造技术的进步使人们有可能将冷却液出口刚好设置在刀片切削刃之后。虽然具有内冷却功能的整体式刀具已问世多年,但如今,高压冷却液流和低温液态气体已能通过刀具夹头及其夹持的可转位刀片内部输送至切削区。

切槽加工的冷却与润滑的几大要点

图6 硬质合金刀具制造技术的进步实现了切槽刀具冷却液出口的精确定位

通过刀片内部输送冷却液,并将其准确导入切削区的冷却技术有助于成屑和排屑,并能实现对切削区的有效冷却。冷却液的精确定位可进一步减小刀具磨损,提高工艺可靠性,并允许采用更大的切削参数。

考虑冷却问题时,满足加工任务本身的要求与正确选择切槽刀具同样重要。考虑所用的机床、市场现有的冷却液以及可采用的输送方法所提供的各种可能性也至关重要。 |