|

复合材料航空零部件的孔加工通常需要采用针对具体加工而设计的专用刀具。构成复合叠层材料的碳纤维增强塑料(CFRP)和金属材料具有截然不同的物理特性和可切削性。而新一代的PCD标准刀具既具有良好的综合性能,又能高效切削CFRP材料以及与金属构成的叠层结构材料。

复合材料航空零部件的孔加工

A380飞机约25%由高级减重材料制造,其中22%为碳纤维增强塑料(CFRP),3%为首次用于民用飞机的GLARE纤维—金属板

整体烧结PCD切削刃或PCD涂层的硬质合金孔加工刀具通常是能以可靠的方式,高质量、高效率地实现复合叠层材料孔加工的最佳解决方案。

如今,刀具几何槽型和材质牌号的创新组合可以消除复合材料孔加工中分层剥离、材料碎裂、毛刺过多等现象,并使刀具的耐磨性与韧性恰到好处地保持均衡,以获得更高的生产率和加工安全性。

对于加工复合材料的钻头,采用相对较新的PCD整体烧结技术可以获得更锋利、更可靠的切削刃,从而达到最佳加工效果。传统上,复合材料钻孔主要采用PCD涂层钻头,而引入整体烧结PCD钻头可以预防在机床上钻孔或用手持工具钻孔时不同操作者的加工结果不一致。

复合材料航空零部件的孔加工

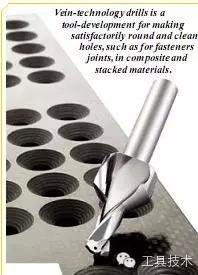

整体烧结PCD钻头可在复合材料/金属叠层材料上钻削出圆度好、边缘整齐的孔(如紧固件孔)

例如,用手持工具在CFRP与钛或铝构成的叠层复合材料上钻孔时,最佳解决方案是采用切削刃上设计有两条刃带的整体烧结PCD钻头。该零件的加工对刀具强度、刀具寿命和加工时间都提出了更高的要求,并要求在钻削直径6—10mm的孔时,优化并保持其圆度公差。加工要求还包括保持对尺寸精度和表面质量的严格限制,尽可能减小出口毛刺。

该加工解决方案为整体烧结PCD钻头专门设计了钻尖形状。由于该钻头具有自定心功能,并大大减小了操作者所需施加的进给力,因此提高了手持钻孔的加工优势。在使用钻套的情况下,该钻头可将不同叠层材料之间的孔径差异减至最小,保持在允许范围内。

加工结果的改进还包括:刀具寿命从可加工15个孔增加到100个孔;加工所需钻头数量从79个下降到25个;刀具的预调、安装和换刀时间大大缩短;虽然不同操作者的技术水平参差不齐,但钻削出的孔都符合加工要求。

|